Você sabia que as indústrias que processam e realizam o manuseio de pó e grãos apresentam alto potencial quanto à ocorrência de incêndios e explosões? Exatamente por isso, as preocupações durante o manuseio destes materiais sólidos com características explosivas têm aumentado de forma significativa no Brasil.

A grande maioria das empresas já têm ciência de que o manuseio de pó e grãos deve ser realizado de maneira segura e eficiente dentro das indústrias, principalmente aquelas do ramo alimentício.

Diante dessa preocupação, convidamos você a conhecer os motivos de explosão em processos industriais em razão do manuseio incorreto de pós e grãos, assim como as principais tecnologias relacionadas ao tema que vão garantir um processo de manuseio mais eficiente e principalmente seguro.

Poeira explosiva: Sério problema em processos industriais

Em processos industriais, a mistura do ar com poeira se torna combustível quando confinada, resultando na condição ideal para uma explosão. Assim, toda vez que os materiais à granel (pó e grãos) são movimentados, uma poeira potencialmente explosiva é gerada.

A poeira explosiva é um subproduto criado a partir de processos de fabricação que envolvem diversas matérias-primas combustíveis, tais como madeira, metais leves, vários tipos de produtos químicos, além de produtos agrícolas, como grãos, especiarias e tabaco.

Assim, para que uma explosão da poeira ocorra, há a necessidade que exista simultaneidade cinco elementos: confinamento, dispersão, combustível, uma fonte de ignição e oxigênio, como visto na figura abaixo:

Com base na figura, as medidas que devem ser adotadas para evitar explosões se baseiam nos cuidados com as instalações elétricas (ignição) e nos conceitos de manuseios do pós e grãos (dispersão), visto que o oxigênio e os espaços confinados fazem parte do manuseio de grãos e não podem ser eliminados.

Fatores de risco durante o manuseio de pó e grãos

Fatores como melhorias no projeto, monitoramento, manutenção e treinamento dos funcionários são muito essenciais para reduzir o número de explosões durante o manuseio de pó e grãos.

Assim, um dos desafios que influenciam os esforços de prevenção incluem:

- Múltiplas fontes de geração de poeira dentro da instalação de grãos;

- Manuseio mal realizado;

- Equipamentos de transporte sem uma boa manutenção preventiva;

- Falta de consciência da importância do pó e dos grãos como um fator risco para os trabalhadores.

Além disso, em indústrias que realizam o transporte de pós e grãos o uso de equipamentos mecânicos como elevadores de canecas e transportadores de correias representam um risco quanto ao manuseio de materiais em pó ou grãos potencialmente explosivos. Isso ocorre por possuírem muitas partes móveis mecânicas capazes de gerar atrito e, através do aquecimento das partes mancais, provocar uma explosão.

Ainda sobre os equipamentos, sabe-se que eles não são herméticos, ou seja, o vazamento de materiais ocorre com frequência e por melhor que seja o sistema de exaustão, ainda haverá vazamento de material, criando uma condição de atmosfera explosiva, elevando o risco de explosões.

Tecnologia de transporte e manuseio: essencial na garantia de um processo mais seguro

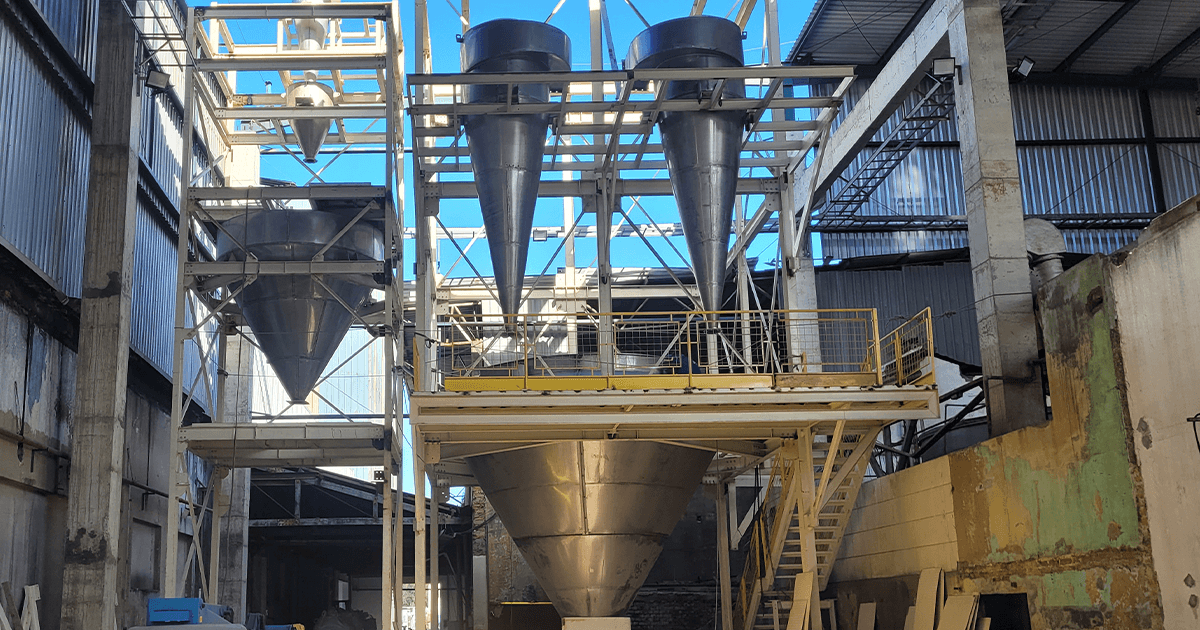

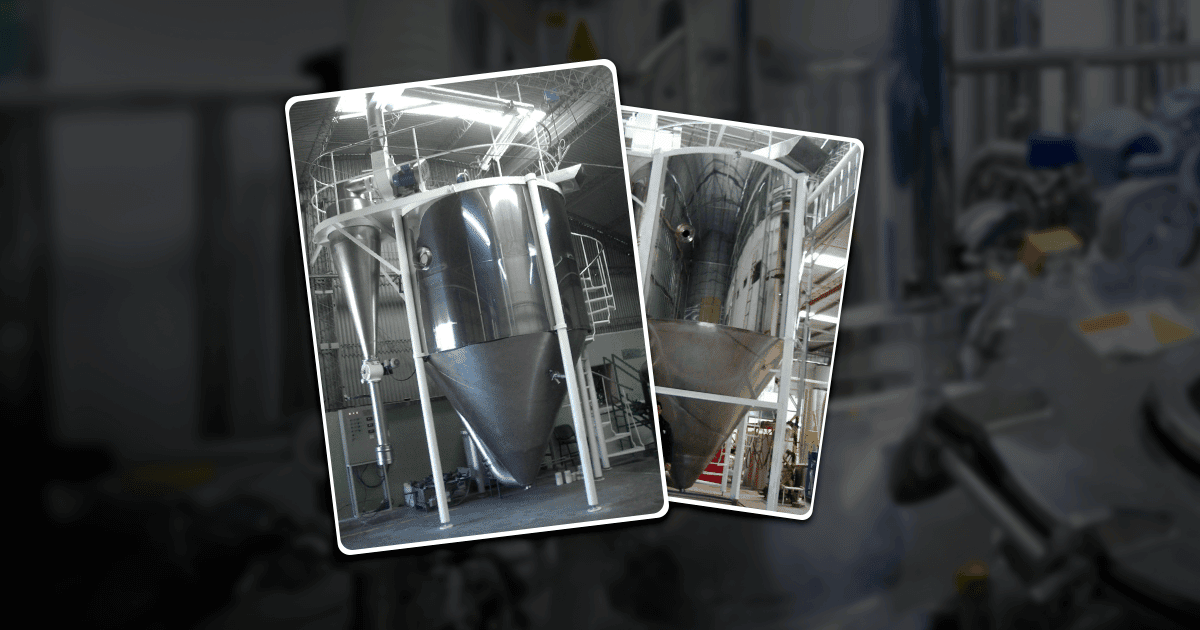

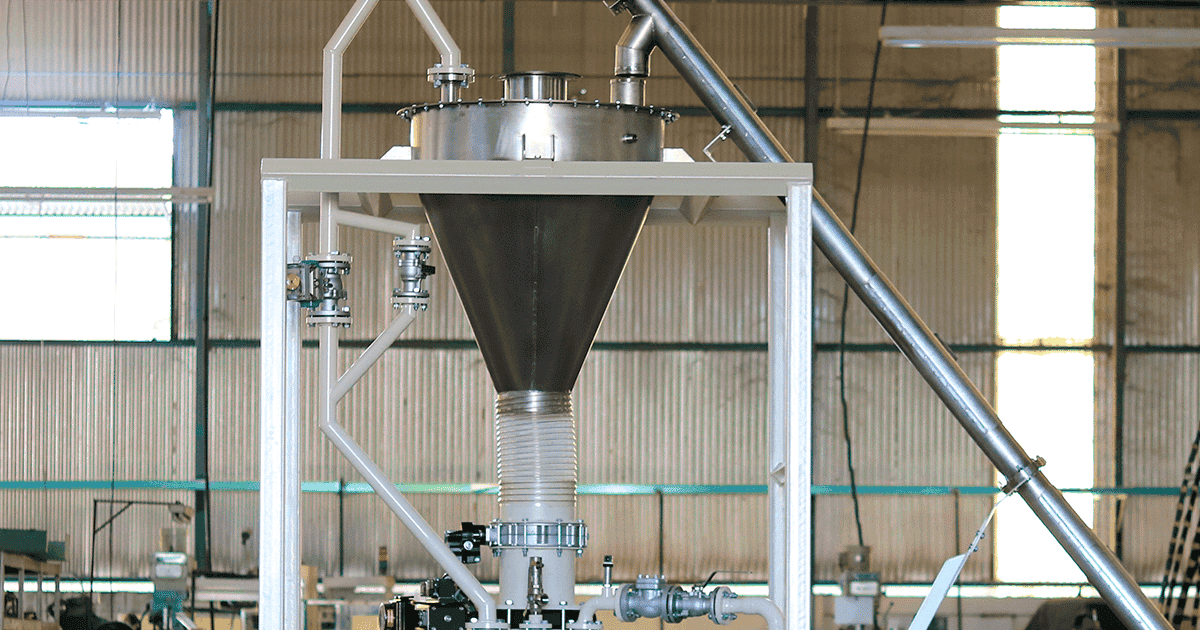

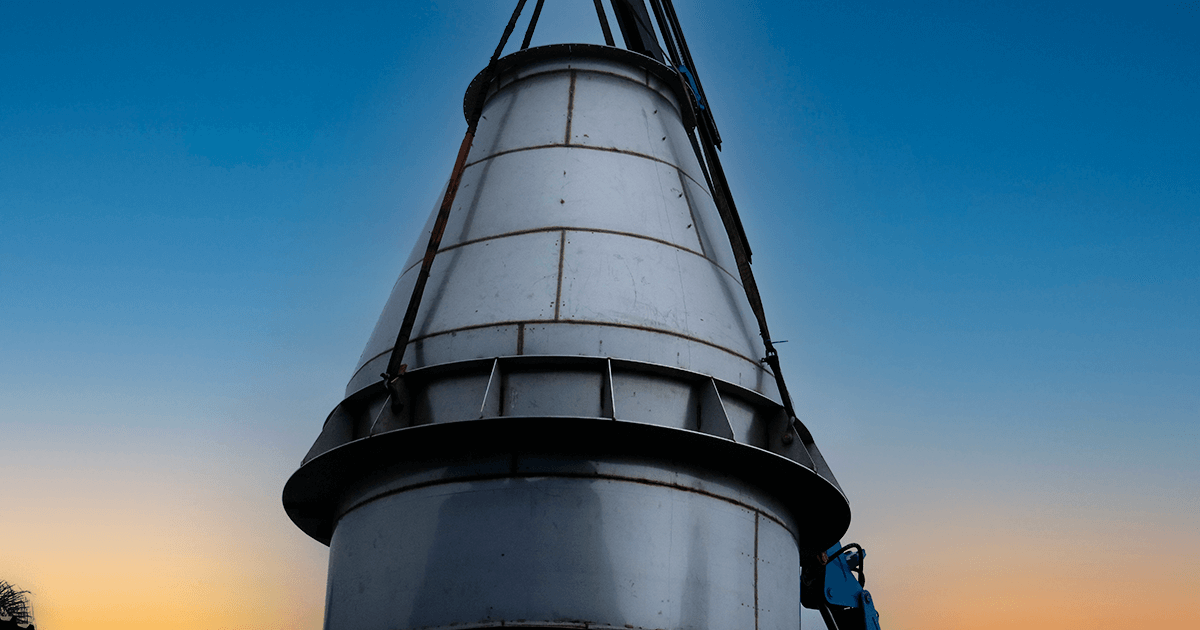

Na atualidade, muitas são as novas tecnologias que garantem um grau de segurança muito alto durante o manuseio de pó e grãos. Dentre essas tecnologias, o transporte pneumático de fase densa merece destaque por possuir diversas vantagens.

O transportador pneumático de fase densa possui características importantes para o manuseio de pó e grãos propensos à explosão. Dentre essas características, vale citar:

- Equipamento totalmente hermético. Não há vazamento de material (pó ou grãos), ou seja, jamais haverá vazamento de pó no ambiente, tornando uma área desclassificada;

- Maior segurança operacional, pois será eliminada a condição de nuvem de pó, mantendo o equipamento cheio internamente com o material, com pouca quantidade de ar comprimido, com eliminação da condição de explosividade.

Além de garantir maior segurança, a tecnologia de transporte e manuseio de pó e grãos permite redução das paradas nas produções, diminuição dos custos, menor degradação do produto e significativa redução da perda de materiais.

Dessa forma, equipamentos como o elevador de canecas e transportador de correia não são indicados para o manuseio de pó e grãos pois elevam o risco de explosão. Para maior segurança, a recomendação é o uso de um sistema de transporte pneumático de fase densa, responsável por tornar o manuseio deste tipo de material muito mais seguro e eficaz.

Quer saber mais? Então conheça os equipamentos da Globe Systems que garantem melhor manuseio de pó e grãos.

![[Catálogo] Conheça nossos produtos! | Baixar catálogo | Globe Systems](https://blog.globesystems.com.br/wp-content/uploads/2021/03/catalogo.png)

0 comentários