Das fazendas até a mesa, a cadeia produtiva da indústria de alimentos passa por diversas etapas importantes e uma delas é a da fabricação dos produtos alimentícios.

A relevância do setor passa pela necessidade de atender uma demanda crescente e o acompanhamento das inovações direcionadas aos consumidores, como a segurança alimentar.

Qual o papel da indústria de alimentos?

Perante a sociedade, a indústria alimentícia cumpre vários papéis, partindo de uma importante parcela na contribuição econômica do país até a busca por soluções que atendam o mercado.

Veja alguns exemplos!

- Oferta de alimentos: necessária para atender a demanda de consumo;

- Balança comercial: representa 17,6% das exportações do país e 10,8% do PIB;

- Emprego: setor com empresas que são as maiores empregadoras do país;

- Empreendedorismo: incentiva pequenos e microempreendedores;

- Saúde: indústria com grande impacto na saúde das pessoas.

Outros dados interessantes são os que mencionam sobre o aumento de faturamento (7,2%) e de produção (5,1%) no último ano. E as vendas totais também subiram no período (3,4%).

Também sobre o papel da indústria alimentícia, vale mencionar as tendências que vão ao encontro do novo comportamento do consumidor.

Diferente do que acontecia antes, uma boa parte das pessoas (53% dos consumidores, conforme esta publicação) se interessam pelos rótulos dos alimentos, assim como pela procedência deles.

O Governo Federal tem uma cartilha que estimula essa leitura.

Por isso, as marcas precisam agregar um valor de experiência além daqueles pontos já conhecidos, como preço e variedade.

A indústria de alimentos, com isso, passa a ter uma grande influência na percepção do consumidor, que procura por receitas e produtos inovadores, do ponto de vista tecnológico e sustentável.

Mas, o que se produz em uma indústria de alimentos?

A indústria alimentar pode ser categorizada conforme os produtos finais:

- Frescos: como o processamento de carnes e empresas de vegetais;

- Conservas: usam métodos para aumentar a durabilidade dos produtos frescos;

- Para preparo: indústria de moagem de grãos, farinhas, sal, etc;

- Prontos para consumir: refeições que não precisam de preparos adicionais.

O Ministério da Saúde usa a mesma divisão, porém, com nomes diferentes, tais como: ingredientes culinários (diretos da natureza), in natura (diretamente de plantas ou animais), minimamente processados (alterações mínimas), processados (conservas) e ultraprocessados (industrializados).

E há um detalhe interessante! Quando falamos de exportação, o Brasil é o maior exportador de alimentos industrializados do mundo. Neste caso, os destaques são:

- Proteínas animais;

- Produtos do açúcar;

- Farelo de soja e outros;

- Óleos e gorduras;

- Sucos;

- Preparações vegetais.

A nossa produção vai para os principais parceiros comerciais, como China, países da Liga Árabe e União Europeia. Já no mercado interno, temos destaque pelo food service e varejo alimentar.

Então, como aumentar a eficiência da indústria alimentar?

Por meio das boas práticas, que garantem os benefícios dessa indústria para o país e o mundo. Da mesma forma, possibilitam ganho de eficiência operacional, elevando a competitividade.

Veja as principais delas!

Mapeamento, padronização e automatização dos processos

Os processos devem ser automatizados e padronizados a partir de um mapeamento para manter a consistência da operação em larga escala e com atividades que aconteçam de maneira confiável.

Isso vai garantir que os produtos finais atendam aos padrões de qualidade, assim como reduz erros humanos e permite uma produção mais segura.

Aqui entra, por exemplo, o controle de estoque, vital para manter a regularidade na produção e a satisfação dos clientes.

Controle de qualidade e métodos

Esse também é um ponto inegociável na indústria alimentícia: o controle de qualidade indica que os processos seguem normas e atendem aos altos padrões de segurança.

O que inclui, por exemplo, o uso de equipamentos de proteção, reduzindo contato com microrganismos e substâncias indesejadas.

Outro detalhe tem a ver com as Normas Regulamentadoras (NRs) do setor. Elas indicam o cumprimento legal dos padrões de segurança e higiene.

Com elas, é possível optar por métodos que condizem com a filosofia da empresa, como aqueles que visam eliminar desperdícios e melhorar o fluxo de trabalho.

Capacitação de colaboradores

Para que a operação funcione, o capital humano precisa estar capacitado, de modo a agir com objetividade e visando as melhores práticas, como a segurança alimentar.

Algumas maneiras de aplicar essa teoria é com os treinamentos periódicos, assim como contar com consultorias e acompanhamento das tendências do setor.

Entre os temas atuais está a da sustentabilidade, indo da redução no consumo de água e energia durante a produção até mesmo a utilização de embalagens ecológicas e práticas agrícolas.

Indicadores de desempenho

Os KPIs, ou indicadores de desempenho, são métricas da indústria de alimentos que servem para trazer informações e dados importantes para embasar decisões.

É isso que permite as melhorias constantes, contribuindo para a excelência operacional.

Aqui, é muito interessante pensar na cultura data-driven, na qual a coleta de informações gera melhores possibilidades de análises e, consequentemente, decisões.

Com softwares e tecnologias, como Business Intelligence (BI) e big data, dá para monitorar KPIs de produtividade, qualidade, tempo de ciclo, consumos e assim por diante.

Projetos de inovação

Até algum tempo atrás, falar de inovação era um assunto que poderia surgir como diferencial competitivo, só que hoje é realidade, uma necessidade do mercado.

Afinal, garante requisitos como a segurança alimentar até a promoção das práticas mais sustentáveis.

Recentemente, um representante da Abia (Associação Brasileira da Indústria de Alimentos) comentou sobre os investimentos em inovação, pesquisa e desenvolvimento.

“O aumento reflete esforços para impulsionar o crescimento e a competitividade. Também vamos ampliar o espaço que a indústria tem para produzir, pois a capacidade utilizada hoje é de 75%”.

Além da Inteligência Artificial (IA), big data, blockchain e Internet das Coisas (IoT), o spray dryer é um ótimo exemplo, veja mais no tópico adiante.

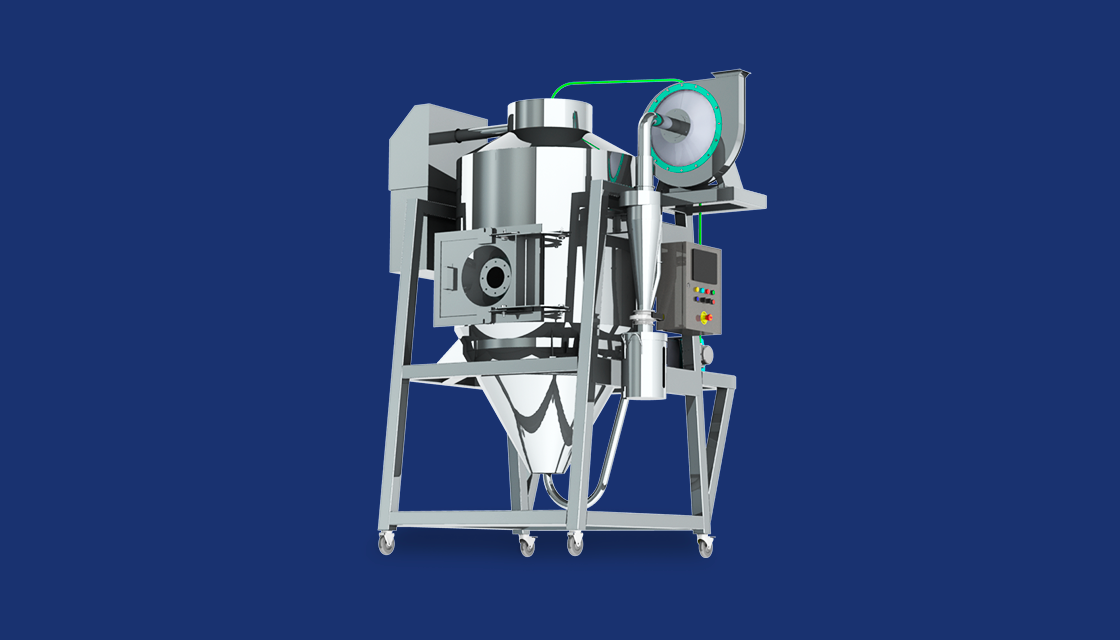

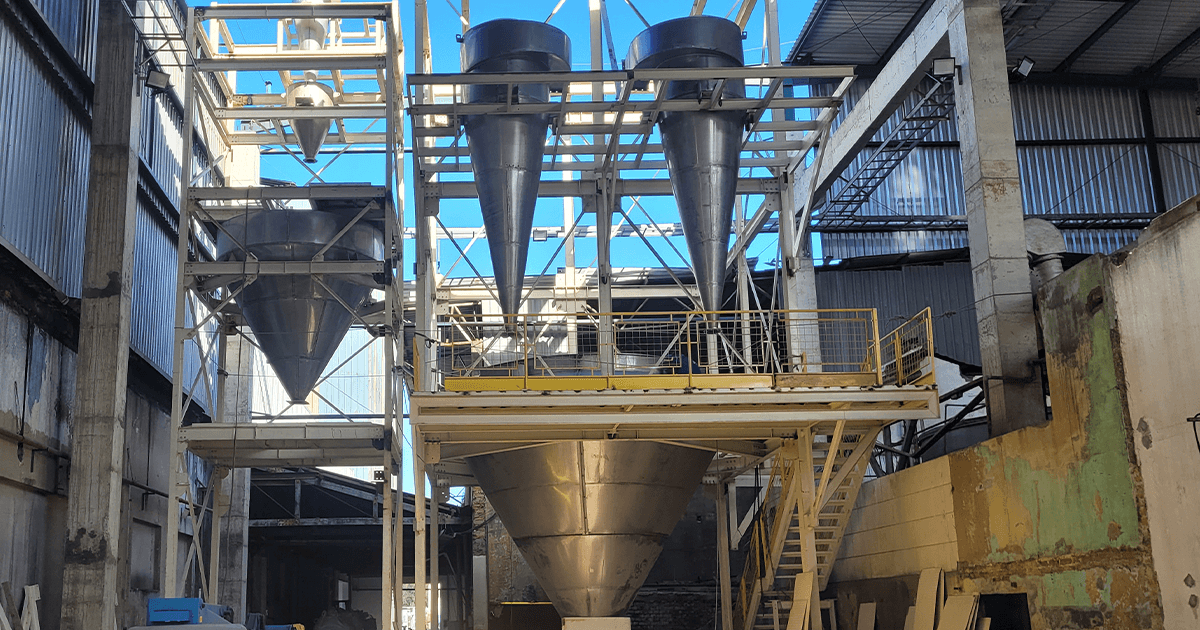

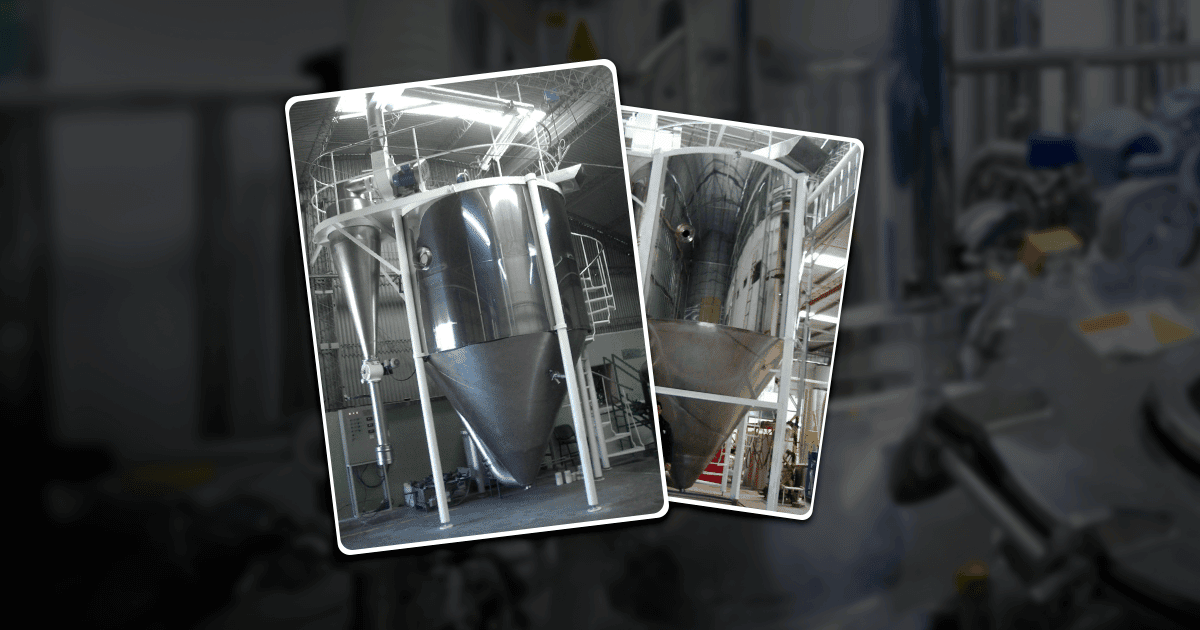

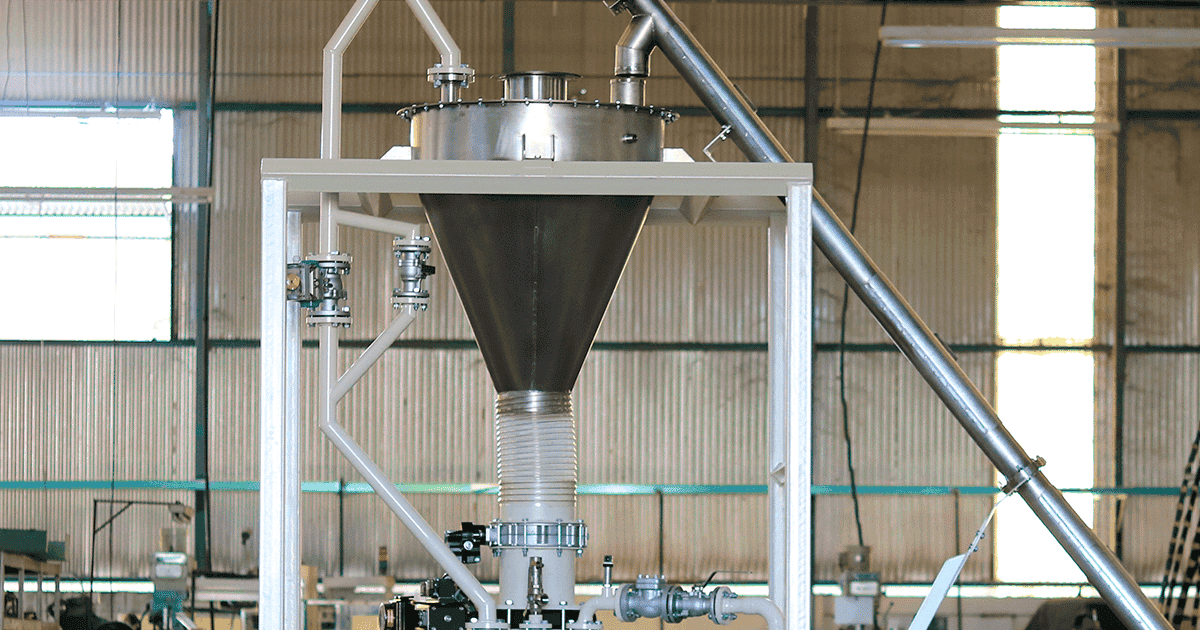

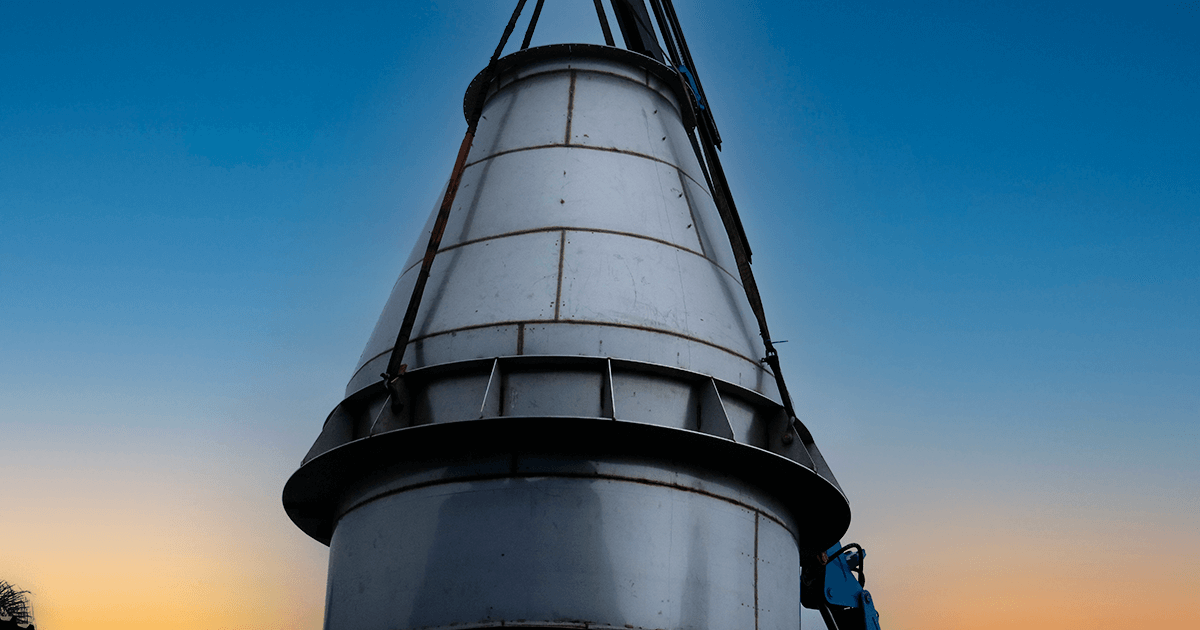

A tecnologia do spray dryer na indústria alimentícia

Muitas empresas da indústria alimentar precisam secar a matéria-prima em um processo chamado de spray dryer.

E para quê ele serve exatamente? Para permitir que a produção de alimentos em pó tenha qualidade, preservando seus nutrientes.

Um ótimo exemplo vem da fabricação do café solúvel, a forma mais prática de consumo dessa bebida. O mesmo para o leite em pó e outros derivados.

O spray dryer também retira a umidade de hortaliças, transformando-as em pós-alimentícios para a produção de sopas, como cenoura, beterraba e espinafre; entre outros exemplos.

Como vimos em outro conteúdo, essa tecnologia é apresentada por meio de uma máquina industrial de grande porte que realiza a secagem segura dos materiais.

O processo traz vantagens como:

- Transporte mais econômico;

- Redução do peso e volume do alimento;

- Armazenamento mais seguro, preservando os nutrientes;

- Possibilidade de escalar a produção;

- Manutenção de cuidados sanitários (autolimpeza automática e bagging-off).

O uso de tecnologia na indústria de alimentos, como do spray dryer, não é benéfica só para empresas, mas também para consumidores, com alimentos que mantêm aroma, cor e sabor.

Para conhecer mais das tecnologias, do spray dryer e outros temas ligados à indústria alimentar, conheça nosso blog!

0 comentários