Bastante utilizada em muitos processos industriais, a secagem por spray dryer é fundamental. Este processo de secagem possibilita transformar variados líquidos em pó, deixando-os padronizados com uma umidade residual de acordo a cada necessidade.

O ideal é que a secagem por spray dryer seja versátil e favoreça elevadas produtividades, com capacidade de produzir gotas maiores ou menores e de aumentar ou diminuir a densidade, por exemplo.

Mas, há alguns problemas que podem ocorrer durante este processo. O resultado pode ser em um produto de menor qualidade ou fora dos padrões, que pode, inclusive, elevar os custos de produção.

Confira então um pequeno guia sobre como ocorre a secagem por spray dryer, além dos principais problemas. Veja também as medidas para resolver cada um deles.

Secagem por spray dryer: O que é?

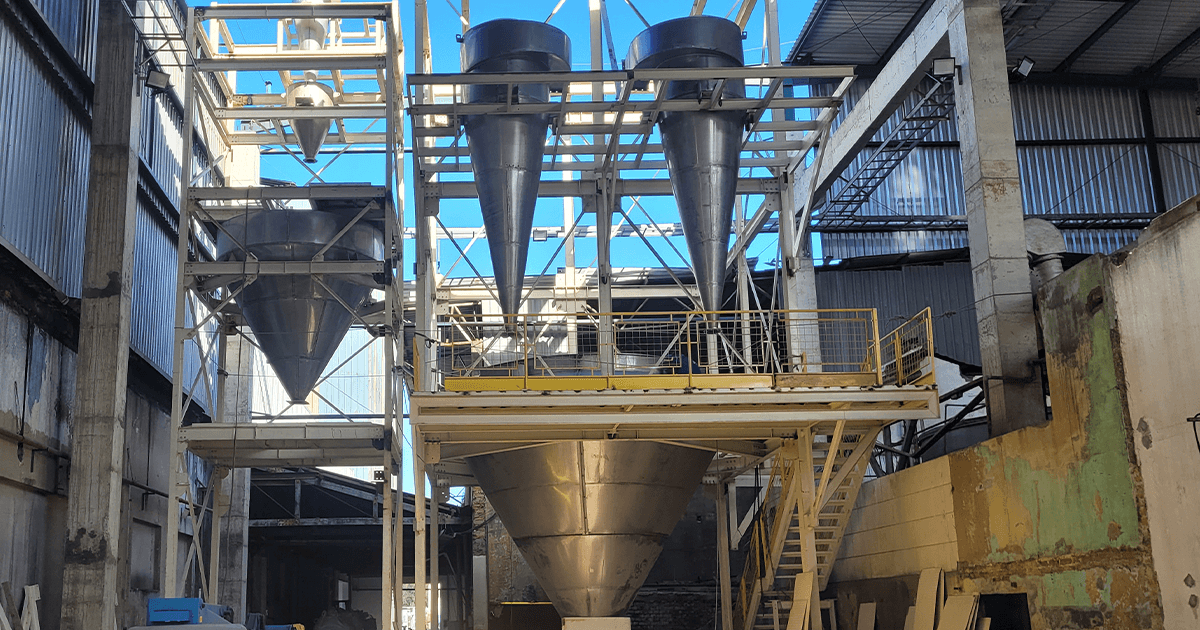

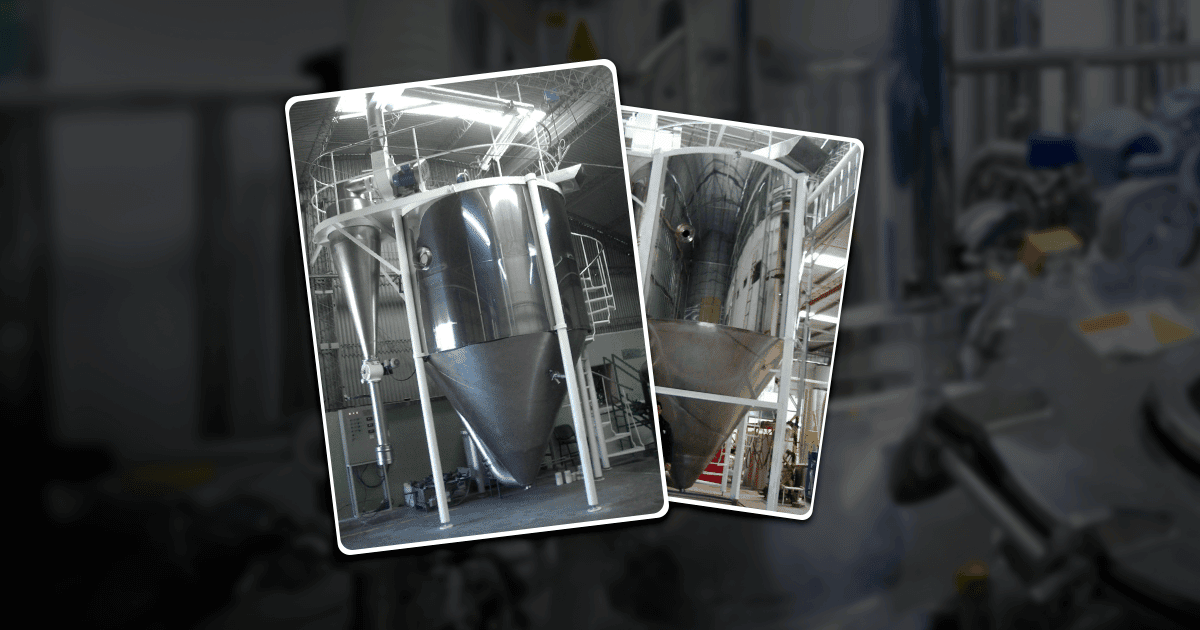

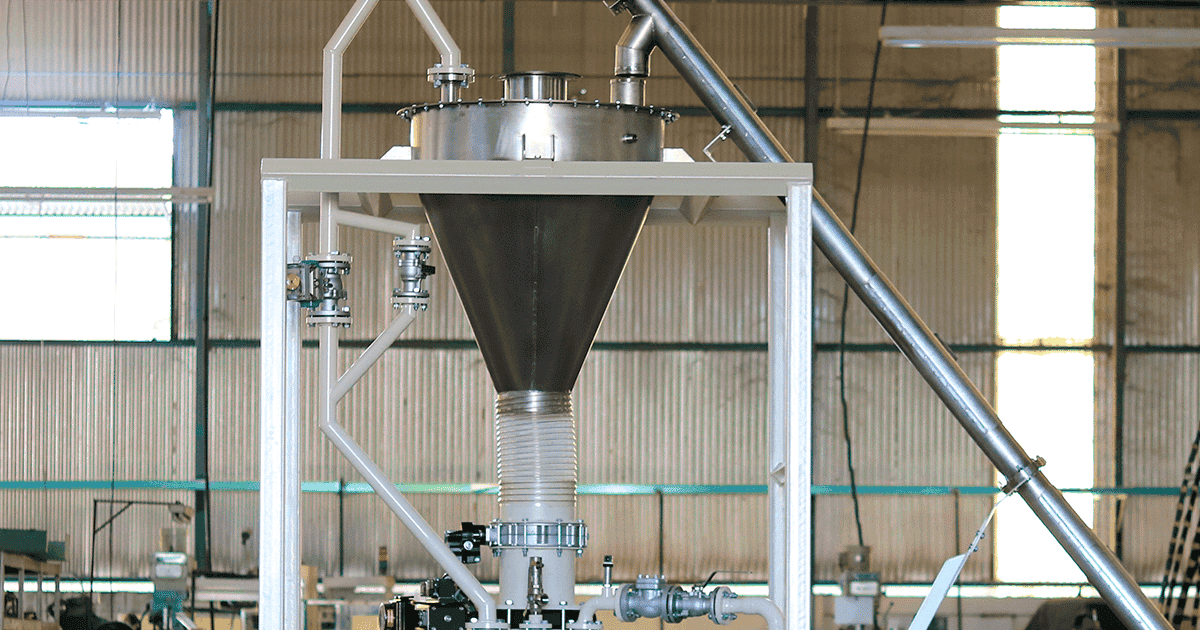

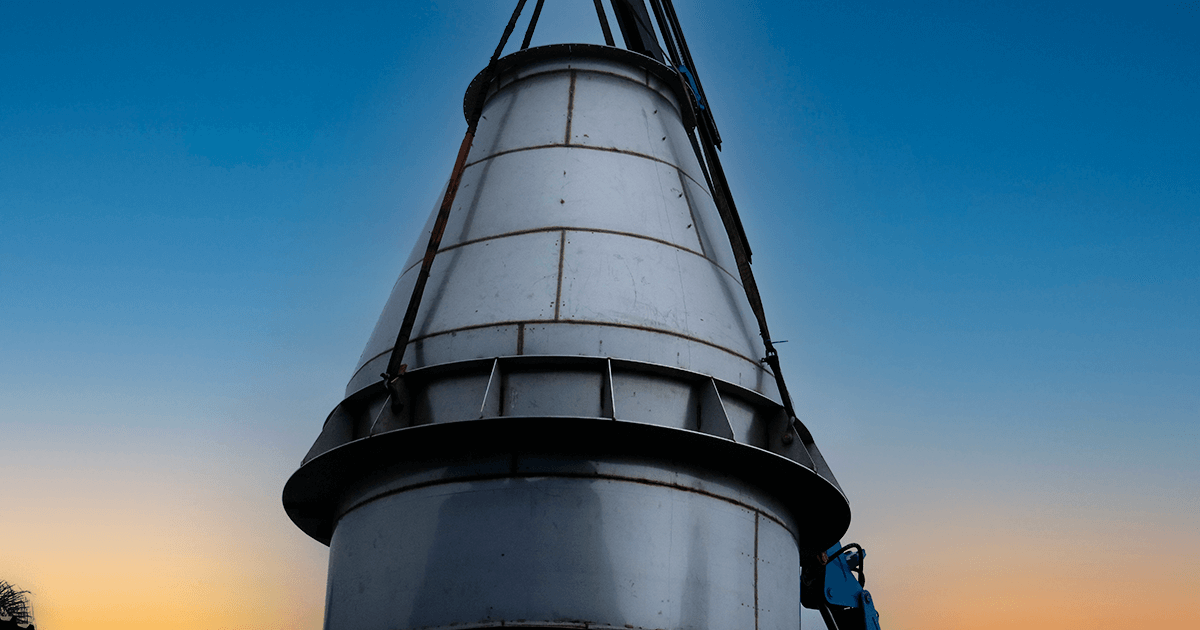

Pela definição técnica, o spray dryer é conhecido como um processo destinado à transformação de um fluido (líquido) em um material sólido, atomizando-o na forma de pequenas gotas em um meio de secagem quente.

Esse processo inicia-se com a pulverização do produto dentro de uma câmara, que é submetida a uma corrente controlada de ar quente. O resultado do processo é a vaporização da água contida no fluido, e consequentemente a separação ultrarrápida dos sólidos e solúveis.

Em outras palavras, neste processo o produto líquido irá, via atomização, secar instantaneamente, sempre sem choque térmico. Com isso, ele é transformado em pó extremamente fino e linear, padronizado e de qualidade.

Problemas mais comuns do spray dryer: Quais as possíveis soluções?

Como ressaltamos anteriormente, a indústria pode ter que enfrentar alguns problemas relacionados à sua linha de produção destinada à secagem. Estes comprometem a padronização, fazendo com que o produto final apresente, por exemplo, um teor de umidade mais elevado.

Estas ocorrências vão mostrar para a indústria que a secagem por spray dryer não está ocorrendo como desejado. Mas há soluções que podem ser adotadas pela indústria.

Confira a seguir quais são os problemas mais recorrentes e veja as respectivas medidas para solucioná-los.

1. Paredes molhadas

Ao final do processo de secagem por spray dryer, as paredes das câmaras podem ficar molhadas, com este problema prejudicando a produtividade.

Este problema pode ter três causas. A primeira é o ângulo de pulverização muito aberto, reduzi-lo já pode resolver o problema. Outra causa é a baixa pressão, que pode ser resolvida com o aumento de pressão.

Há ainda um terceiro fator relacionado à baixa temperatura de secagem, exigindo o aumento da temperatura para solucionar.

2. Alta umidade do produto

Aqui, vale apresentar um exemplo: Ao final do processo de secagem, o produto, que deve ter uma umidade de 2%, apresenta 10%, indicando alta umidade, indicando um problema. Uma das razões mais óbvias é a baixa de temperatura, o que se resolve elevando-a.

Mas, não se pode descartar também o uso de um bico com vazão acima do projeto do spray dryer, que exerce impacto direto no tamanho das gotas. Neste caso, há a necessidade de readequar o tamanho do bico.

Por fim, a baixa pressão também pode estar causando a alta umidade do produto e a solução é aumentá-la.

2. Baixa umidade do produto

O contrário do problema anterior também pode acontecer, ou seja, um produto que deve apresentar cerca de 10% de umidade no final do processo de secagem por spray dryer termina com 5%, ou seja, mais seco do que deveria.

Nesta ocorrência, a temperatura excessivamente elevada pode ser um motivo, exigindo sua diminuição. Além do mais, o tamanho das gotas pode ser menor do que a especificação do produto. Isso pode ocorrer pela baixa capacidade do bico, pressão acima do set-point do processo e desgaste excessivo do(s) bico(s).

Assim, trocar o bico e reduzir a pressão podem ajudar na solução deste problema.

4. Incrustações

O acúmulo de material incrustante no bico responsável pela pulverização do produto também é um problema que pode surgir no equipamento.

Este problema está relacionado ao ambiente do secador, à localização do bico e à vazão de ar. O projeto do bico, que envolve a geometria da capa, suas formas e ângulos também pode ser um motivo. Para resolver este problema, trocar e fazer a limpeza dos bicos podem ajudar na solução.

Por fim, as empresas precisam sempre adquirir um equipamento capaz de agregar eficiência, durabilidade, segurança e, principalmente, resultados estratégicos. Neste cenário, a Globe Systems tem a satisfação de oferecer o mais moderno e eficiente equipamento de secagem por Spray Dryer do mercado.

Quer saber mais? Então saiba se o número de secagens também influencia nas características do pó gerado pelo Spray Dryer.

0 comentários