O leite em pó é, na atualidade, uma das formas mais modernas de consumo de leite. O processo desse produtos é conhecido como atomização ou pulverização, realizado por um equipamento conhecido como spray dryer.

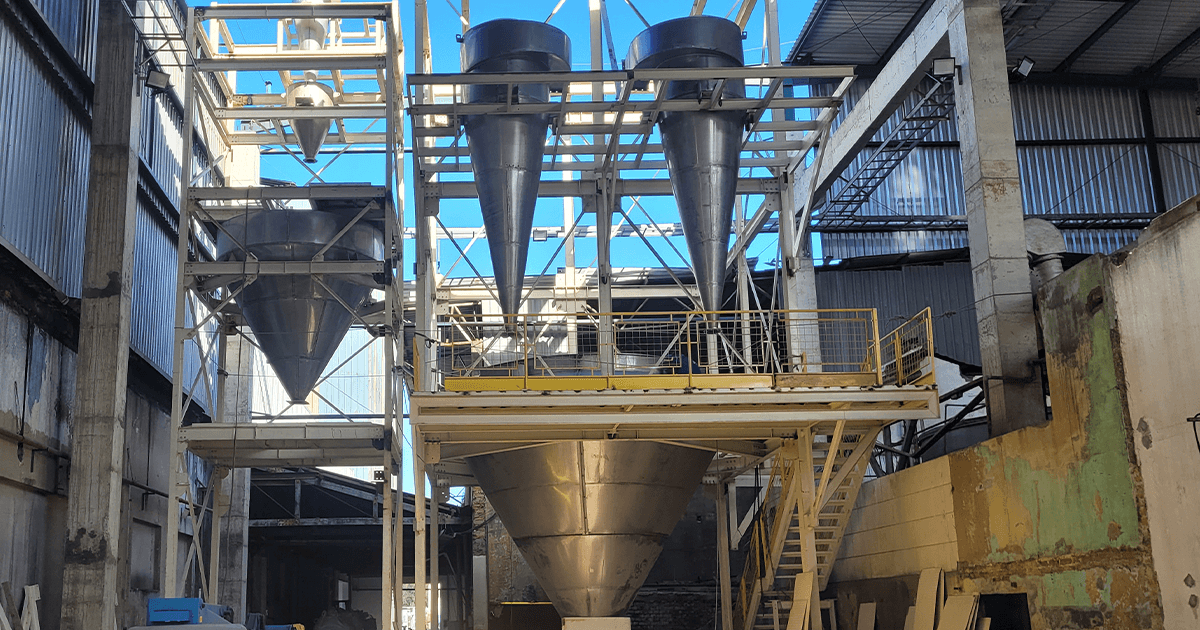

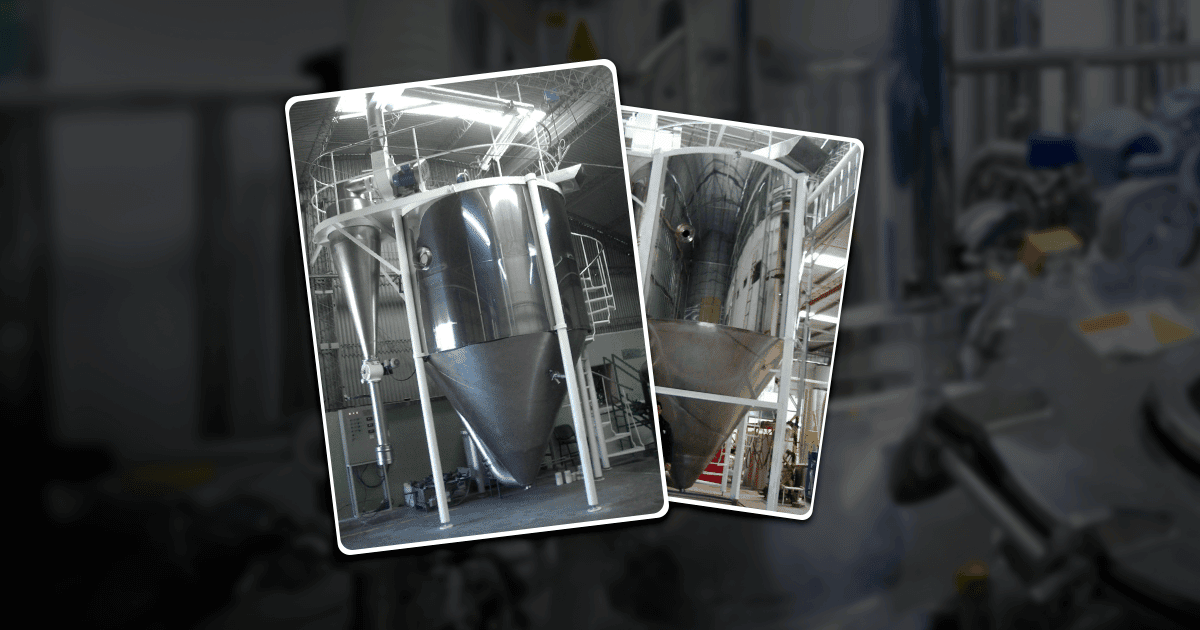

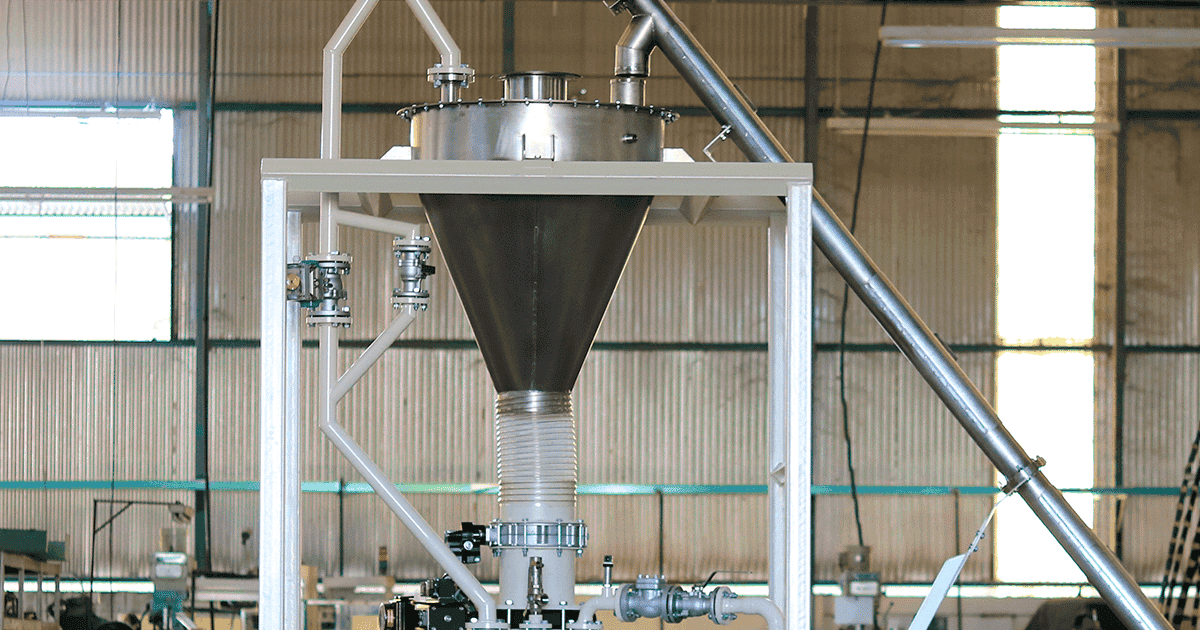

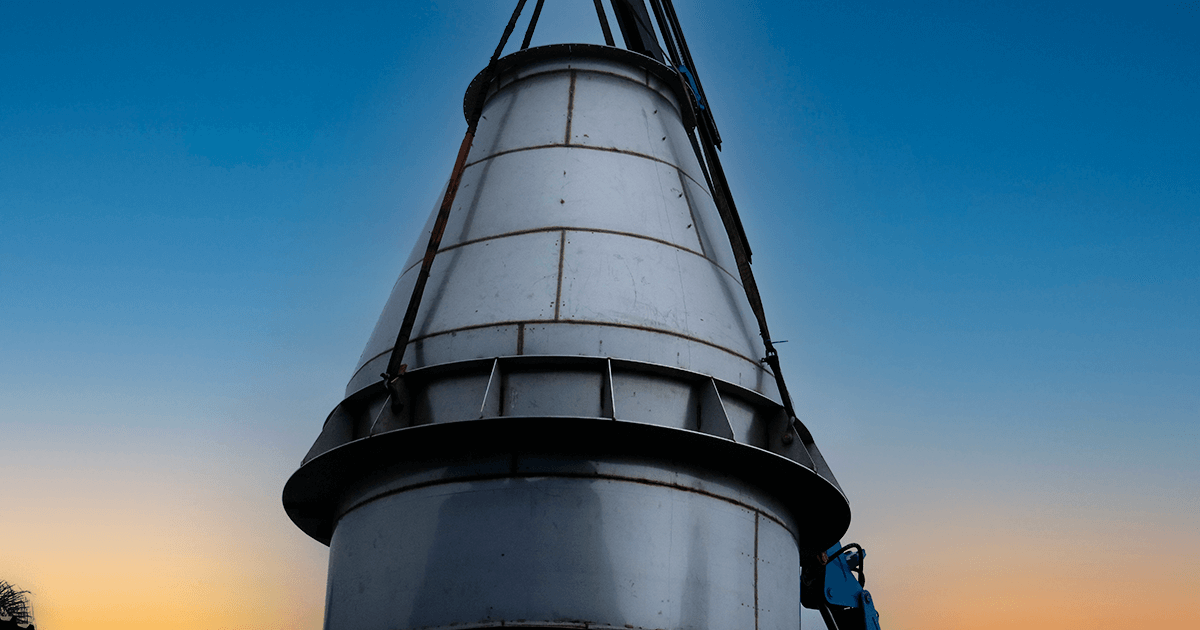

Na indústria de laticínios, o spray dryer é uma máquina industrial de grande porte utilizada para realizar a secagem do produto, visando eliminar quaisquer resíduos de umidade no leite e deixar os mesmos padronizados com uma umidade residual de acordo a cada necessidade.

Mas você sabia que este processo pode ser realizado em quantidades de estágios diferentes, ou seja, número de secagens variáveis? Tal fato influencia tanto na aglomeração quanto nas propriedades funcionais do pó.

Entendendo o que é o spray dryer

Já falamos aqui em nosso blog por diversas vezes qual é a definição de Spray Dryer, mas é sempre bom relembrar.

De uma forma prática, o Spray dryer é caracterizado pela transformação de um fluido (como por exemplo o leite) em um material com características sólidas (leite em pó), atomizando-o na forma de pequenas gotas em um meio de secagem quente.

Neste processo, há a entrada de uma corrente de ar quente controlada que realiza a secagem das microgotas de uma forma bastante eficiente, principalmente porque a área de contato com a corrente de ar é grande.

Por meio desta técnica, o produto líquido tende a secar suavemente e de forma instantânea sem choque térmico, transformando-se em pó extremamente fino e linear. Com isso, há maior padronização do processo, além de maior qualidade ao produto final.

Importante ressaltar que o processo de secagem pode ser realizado em um único ou múltiplos estágios de secagem, com a quantidade de estágios empregada impactando diretamente nas propriedades funcionais e aglomeração do pó.

Diferenças entre os números de secagens e as características na qualidade do pó

Como visto, o Spray Dryer é um equipamento utilizado nas indústrias de laticínios para secar o leite fluido concentrado, transformando-o em leite em pó.

O interessante é que essa secagem pode ser realizada tanto em um único quanto em múltiplos estágios (números) de secagem, com algumas diferenças entre eles devendo ser consideradas.

Confira as principais características associadas a cada um desses estágios:

Estágio único

Quando há o estágio único, a secagem por spray dryer do pó ocorre apenas por atomização, ou seja, emprega-se somente a câmara de secagem para secar o fluido.

Por conter um único estágio, este tipo de tratamento torna-se mais agressivo com um tempo médio de estadia na câmara de secagem de 20 a 60 segundos, com uma temperatura de saída do ar sendo mais elevada.

Dois estágios

Quando há dois estágios, o tempo de secagem tende a ser maior. No primeiro estágio, a etapa de atomização é realizada na câmara de secagem. Em seguida, o ajuste do teor de umidade final e aglomeração do pó são realizados no leito fluidizador externo vibrante, sendo esse o segundo estágio.

Posteriormente, o pó é resfriado por meio de uma corrente de ar frio.

Três estágios

Neste processo, o objetivo é transferir a maior parte possível da secagem da fase de atomização (1º estágio) para a de fluidização (2º e 3º estágios). Para isso, tem-se a associação de dois leitos fluidizadores (interno e externo) com capacidade de evaporação junto à câmara de secagem. Com isso, há a caracterização do processo de secagem em três estágios.

Neste caso, o leito fluidizado interno é estático e cumpre o papel de secar o pó úmido.

A tabela 1, abaixo apresentada, caracteriza os diferentes números de secagem baseados em spray dryer.

Influência dos estágios de secagem na qualidade do pó obtido

Durante o processo de secagem, é importante entender que os estágios empregados exercem influência direta sobre as propriedades funcionais e aglomeração do pó produzido.

Dessa forma, os pós oriundos de processos de secagem de um único estágio são particulados, sendo caracterizados por apresentar baixa solubilidade em água e forte presença de finos.

Já aqueles pós provenientes de secagem em dois estágios tendem a se aglomerar, com uma melhora nas propriedades funcionais, caso da melhor solubilidade e dissolução, principalmente em virtude do equilíbrio termodinâmico do processo de secagem.

Já os pós obtidos através da secagem de três estágios apresentam intensa aglomeração e melhoramento da instantaneidade, molhabilidade, solubilidade e dispersibilidade.

Por fim, um spray dryer de boa qualidade deve agregar eficiência, durabilidade e segurança ao negócio! Neste cenário, a Globe Systems oferece o mais moderno e eficiente Spray Dryer do mercado, aliando um excelente equipamento com suporte total para implementação e uso.

Quer saber mais? Então entenda a real importância do Spray Dryer para a indústria alimentícia.

![[Catálogo] Conheça nossos produtos! | Baixar catálogo | Globe Systems [Catálogo] Conheça nossos produtos! | Baixar catálogo | Globe Systems](https://blog.globesystems.com.br/wp-content/uploads/2021/03/catalogo.png)

0 comentários